در سالهای اخیر، نقدها و دیدگاههای متعددی درباره قابلیت استفاده از اصول ناب (Lean) در صنعت ساخت مطرح شده است. عدهای از متخصصان مدیریت پروژه بر این باور بودند که ابزارهایی نظیر نرمافزارهای Primavera P6 و MS Project برای برنامهریزی و زمانبندی پروژههای صنعت ساخت کافی هستند و استفاده از سیستمهایی مانند سیستم برنامهریزان نهایی (Last Planner System) بیفایده یا حتی گمراهکننده خواهد بود. برخی بر این باور بودند که اصول ناب، که از سیستم تولید تویوتا (Toyota Production System) الهام گرفته شده است، تنها برای فرآیندهای خطی و کارخانهای طراحی شده و با ماهیت پروژهمحور و پیچیده صنعت ساخت سازگاری ندارد.

این دیدگاهها عموماً به دلیل ناآگاهی از گستره کامل ابزارهای ناب و سوءتفاهم نسبت به کارکرد سیستم برنامهریزان نهایی مطرح شده است. در حالی که این سیستم تنها یکی از بیش از 40 ابزار ناب است و نمیتوان کارایی کل این رویکرد را تنها بر اساس آن سنجید (برای آشنایی بیشتر با تاریخچه اصول ناب به مقاله تاریخچه، اهداف و مبانی اصول ناب(Lean) مراجعه کنید).

1. صنعت خودرو و تحول ناب

در دهه 1980 میلادی، صنعت خودروسازی ایالات متحده نیز با چالشهایی مشابه مواجه بود. شرکتهایی مانند فورد ساختار سنتی و سلسلهمراتبی خود را حفظ کرده بودند که در آن هر بخش، از طراحی و تولید موتور گرفته تا مونتاژ، بهصورت جداگانه فعالیت میکردند. این ساختار باعث شده بود که نوآوریها به طور کامل در فرایندهای تولیدی لحاظ نشوند و زمان توسعه محصولات جدید افزایش یابد. در این دوران، تویوتا و هوندا توانستند زمان لازم برای توسعه محصول، از طراحی اولیه تا تولید، را به نصف زمان رقبای آمریکایی کاهش دهند.

این تحول که بر اصول ناب و تمرکز بر همکاری بینبخشی استوار بود، باعث شد خودروهای ژاپنی باکیفیت بهتر، هزینه کمتر و فناوریهای پیشرفتهتر تولید شوند. این در حالی بود که بسیاری از متخصصان در شرکتهای آمریکایی این موفقیت را غیرممکن میدانستند. آنان تصور میکردند که ژاپنیها یا فرایند توسعه را در مرحلهای دیرتر آغاز میکنند یا با روشهایی ناشناخته کار میکنند.

در حقیقت، تویوتا نهتنها فرایند طراحی خود را بازنگری کرده بود، بلکه ساختار سازمانی و روشهای مدیریتی خود را نیز تغییر داده بود. این شرکت، از مدلهای سلسلهمراتبی به تیمهای مشترک، از تمرکز بر فعالیتهای جداگانه به طراحی سیستم تولیدی یکپارچه و از رویکردهای سنتی به اصولی مانند جریان و کشش (Pull & Flow) روی آورده بود. این تغییرات نهتنها بهرهوری را افزایش داد، بلکه امکان ارائه محصولات جدید با سرعت و کیفیت بالاتر را فراهم کرد (برای آشنایی بیشتر با اصول ناب به مقاله اصول چهارده گانه شرکت تویوتا در زمینه ناب (Lean) مراجعه کنید).

2. صنعت ساخت امروز و تکرار چالشهای دیروز صنعت خودروسازی

در مقایسه با ساختار فورد در دهه 1980، صنعت ساخت حتی شرایط پیچیدهتری داشت. در این صنعت، بخشهای مختلف پروژه در اختیار شرکتهای جداگانهای قرار داشت که هر کدام اهداف و منافع خود را دنبال میکردند. این شرکتها معمولاً در مراحل پایانی پروژه درگیر میشدند و تخصص آنها در بهبود طراحی و کاهش هزینهها نادیده گرفته میشد. نتیجه چنین رویکردی، پروژههایی بود که اغلب با تاخیر و هزینههای اضافی مواجه میشدند.

شیوه ساخت سنتی، با ساختارهای قراردادی مجزا و مدیریت متمرکز از راه دور، فاقد یکپارچگی لازم برای اجرای کارآمد پروژهها بود. این ساختار بر مبنای مفاهیم قدیمی شکلگرفته بود و نیازمند بازآفرینی اساسی بود. مشکلاتی مانند تاخیر در پروژهها، افزایش هزینهها و نارضایتی ذینفعان از جمله پیامدهای مستقیم این رویکرد سنتی بودند.

3. نمونهای موفق از رویکرد ناب در پروژههای صنعت ساخت

یکی از نمونههای موفق اجرای اصول ناب در صنعت ساخت، پروژههای سازمان Sutter Health در ایالت کالیفرنیا بود. این سازمان با بهرهگیری از اصول Lean Construction توانست روند اجرای پروژههای خود را به طور کامل متحول کند.

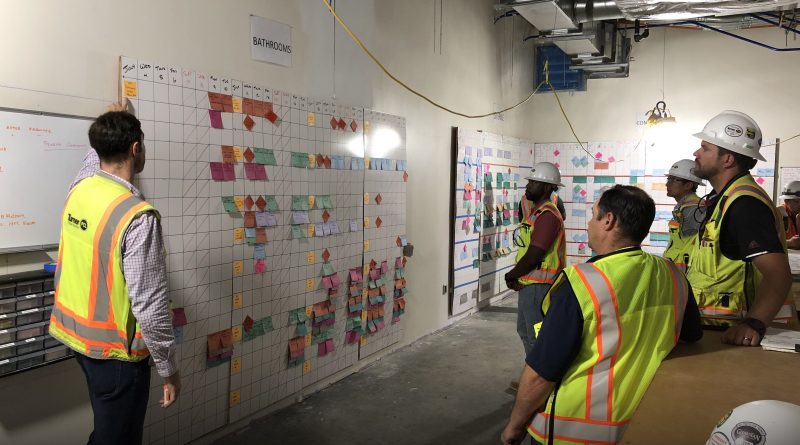

پیشازاین تحول، هیچیک از پروژههای این سازمان بهموقع یا با هزینه پیشبینیشده تکمیل نشده بودند، حتی باوجود استفاده از ابزارهای برنامهریزی پیشرفته مانند P6. بااینحال، پس از بازطراحی فرایندها بر اساس اصول ناب، تمام پروژهها در زمان و بودجه تعیینشده به پایان رسیدند. این تغییر، شامل ایجاد قراردادهای جدیدی مانند IPD یا Integrated Project Delivery (تحویل یکپارچه پروژه) و مشارکت تامینکنندگان و پیمانکاران از مراحل اولیه پروژه بود. همچنین، تیمهای چندرشتهای و متمرکز در یک فضای مشترک تشکیل شدند تا تمامی جنبههای پروژه را بهعنوان یک سیستم تولیدی منحصربهفرد طراحی و مدیریت کنند (برای آشنایی بیشتر با IPD به مقاله روش انجام تجمیعی پروژه (تحویل یکپارچه اقلام پروژه - IPD) مراجعه کنید).

این رویکرد نهتنها زمان و هزینه پروژهها را کاهش داد، بلکه باعث افزایش رضایت تیمهای کاری و بهبود کیفیت نهایی پروژهها نیز شد. برای مثال، برنامهریزی TAKT که یکی از ابزارهای اصلی ناب است، در این پروژهها بهصورت صحیح اجرا و نتایج قابلتوجهی ارائه شد (برای آشنایی بیشتر با اصول ساخت ناب در صنعت ساخت به مقاله 7 چالش صنعت ساخت که به کمک ساخت ناب (Lean Construction) حل میشود! مراجعه کنید).

4. تاثیر تحول ناب بر فرهنگ کاری و سازمانی

اجرای اصول ناب در پروژههای صنعت ساخت، نیازمند تغییر در فرهنگ کاری و ساختار سازمانی است. سازمانهایی که این اصول را به کار گرفتند، از رویکردهای سنتی که مبتنی بر رقابت و سیلوهای سازمانی بود، به سمت همکاری و همافزایی حرکت کردند. در این فرایند، نقش مدیران پروژه از کنترلگری به رهبران کمک کننده تیمها تغییر یافت و تمام اعضای تیمها در موفقیت پروژهها سهیم شدند.

این تحول فرهنگی یکی از مهمترین عوامل موفقیت اصول ناب در پروژههای صنعت ساخت بود. تمرکز بر بهبود مستمر، حذف اتلافات و ایجاد ارزش برای کارفرما، محور اصلی این رویکرد بود. سازمانهایی که این اصول را بهدرستی به کار گرفتند، نهتنها در عملکرد پروژههای خود موفق بودند، بلکه توانستند روابط بلندمدت و پایداری با کارفرمایان و تامینکنندگان خود برقرار کنند.

جمعبندی کاربردهای اصول ناب در صنعت ساخت

تجربه نشان داد که صنعت ساخت نمیتواند با تغییرات جزیی به تحول برسد. بازآفرینی ساختارها، فرایندها و فرهنگ کاری از ضروریات اجرای موفق اصول ناب است. همانگونه که تحول ناب در صنعت خودرو موجب انقلابی در بهرهوری و کیفیت شد، این اصول نیز میتوانند صنعت ساخت را متحول کنند اما این تغییر تنها با شجاعت و تعهد به بازطراحی بنیادین ممکن خواهد بود.

برای اینکه ساخت ناب بتواند بهصورت موثر در صنعت ساخت اجرا شود، باید تمامی ذینفعان، از کارفرمایان گرفته تا پیمانکاران و تامینکنندگان در یک فرایند هماهنگ و مشارکتی گرد هم آیند. کارفرمایان باید از ابتدا با تیمهای طراحی و اجرا در ارتباط باشند تا اهداف و نیازهای پروژه بهدرستی تعریف شود. پیمانکاران باید در مراحل اولیه برنامهریزی مشارکت کنند تادانش عملیاتی خود را به فرایند طراحی اضافه کنند. تامینکنندگان نیز باید بهعنوان بخشی از تیم پروژه دیده شوند تا هماهنگی در تامین منابع و مصالح بهبود یابد. ایجاد چنین همکاری جامعی میتواند اتلافات را کاهش داده و بهرهوری کلی پروژه را به طرز چشمگیری افزایش دهد.

در این مقاله به سؤالات زیر پاسخ داده شده است

1. آیا اصول ناب در صنعت ساخت قابل اجرا هستند؟

2. چگونه اصول ناب میتواند بهرهوری و کیفیت پروژههای صنعت ساخت را افزایش دهد؟

3. چه تغییراتی در ساختار و فرهنگسازمانی برای موفقیت اصول ناب لازم است؟

جایگاه مبانی ارائه شده در آموزشهای مؤسسه ACEMI

در نقشه راه جامع مدیریت ساخت مؤسسه مهندسی و مدیریت ساخت علویپور، دورهای در سطح مهارتهای سخت با عنوان اجرا و مدیریت پروژه به روش اصول ناب ارائه شده است که به صورت کامل و جامع روش پیاده سازی اصول ناب در پروژه های صنعت ساخت را ارائه میدهد. قابل ذکر است که پیشنیاز این دوره، دوره ای با عنوان فرآیند یکپارچه برنامه ریزی، زمانبندی، ارزیابی و کنترل پروژه است. کلیه آموزش ها در این موسسه به نحوی ارائه خواهند شد که به صورت اجرایی قابلیت پیاده سازی این ساختارها در پروژه ها وجود داشته باشد. به جهت مشاهده تاریخ و نحوه برگزاری تمامی دوره ها می توانید به بخش تقویم آموزشی مهندسی و مدیریت ساخت علوی پور مراجعه نمایید.

[1] Victor.Ortiz, Lean Does Not Apply To The Construction Industry?